UMATEX Rosatom verwendet einen RangeVision 3D-Scanner, um eine Sportmotorradverkleidung für das Kawasaki Puccetti Racing Team zu erstellen.

Ziel: Bau einer Kawasaki Motorrad-Sportverkleidung mit verbesserten aerodynamischen Eigenschaften für den Rennsport.

Lösung: RangeVision Spectrum, ScanCenter NG

Zusammenfassung: Ein Rennmotorrad wurde mit einem professionellen Rangevision Spectrum 3D-Scanner digitalisiert. Das genaue 3D-Modell der Verkleidung, das als Ergebnis des Scannens erhalten wurde, wurde einer aerodynamischen Modellierung unterzogen. Als Ergebnis wurde eine Verbundverkleidung mit verbesserten aerodynamischen Eigenschaften entwickelt und hergestellt. Das Kawasaki Puccetti Racing Team nutzte das Motorrad mit der Composite-Verkleidung bei der Pirelli Italian Round der WorldSBK-Meisterschaft im Frühjahr 2019 und gewann einen brillanten Sieg!

Der Erfolg bei Rennen beruht nicht immer auf einem leistungsstarken Motor eines Motorrads. Manchmal gewinnt ein weniger starkes Motorrad mit der besten Aerodynamik ein Rennen. Um die Chance zu bekommen, bei großen Wettbewerben zu gewinnen, bereiten Rennteams ihre Motorräder auf besondere Weise vor. So auch das Kawasaki Puccetti Racing Team, das seine Leistung in Runde 5 der Superbike-Weltmeisterschaft (Italien, Mai 2019) verbessern wollte.

Um das Sportrad aufzurüsten, hat das Kawasaki Puccetti Racing Team einen Vertragspartner von UMATEX Rosatom, einem Hersteller von Kohlefasern und darauf basierenden Produkten, ausgewählt. Die Spezialisten des Unternehmens standen vor der Herausforderung, eine Sportmotorradverkleidung zu schaffen mit verbesserten aerodynamischen Eigenschaften, geringem Gewicht und hoher Zuverlässigkeit. Als Material für die neue Verkleidung wurde Kohlefaser von UMATEX Rosatom ausgewählt. Die höchste Härte, Steifigkeit und das geringe Gewicht der Kohlefaser sowie die außergewöhnliche Aerodynamik der daraus hergestellten Teile ermöglichen es, eine Geschwindigkeit von mehr als 300 km / h zu erreichen und das Bremsen in Kurven effektiver zu nutzen. All dies verschafft dem Rennfahrer zusätzliche Vorteile auf der Strecke und erhöht die Erfolgschancen erheblich.

Zum Auftakt des herausfordernden Projekts sollte das Motorrad in 3D gescannt werden. Ziel des Scans war es, ein qualitativ hochwertiges 3D-Modell für die anschließende Verarbeitung und Modellierung der neuen Verkleidung zu erhalten. Für diese Aufgabe haben sich die UMATEX Rosatom-Spezialisten für den strukturierten Licht-3D-Scanner RangeVision Spectrum entschieden, mit dem Objekte mit einer 3D-Auflösung von bis zu 0,06 mm und einer Genauigkeit von bis zu 0,04 mm digitalisiert werden können. Dies ist mehr als genug für die Aufgabenlösung. Spectrum verfügt über hervorragende Funktionen zum Erstellen hochpräziser Objekte mit hochwertiger Texturaufnahme. Der 3D-Scanner ist leicht und kompakt, was den Transport und die sofortige Bereitstellung erleichtert. Dmitry Suworow, ein Spezialist von UMATEX Rosatom, der an dem Projekt beteiligt war, kommentierte die Wahl des RangeVision Spectrum-Scanners wie folgt: „Die Qualität und Genauigkeit der vom Spectrum-Scanner hergestellten Modelle sind wirklich beeindruckend. Darüber hinaus ist der 3D-Scanner leicht, kompakt und leicht zu tragen. Es war auch wichtig für uns, als wir von Russland nach Italien gingen, um die Aufgabe zu erfüllen. “ Der Spectrum 3D-Scanner wurde für dieses Projekt vom Hersteller RangeVision zur Verfügung gestellt.

Der 3D-Scanvorgang umfasste drei Schritte:

-

Aufkleben von Markierungen und Sprühen,

-

Scannen des Motorrads mit der Verkleidung,

-

Scannen des Motorrads ohne Verkleidung.

Zunächst musste die allgemeine Geometrie des Motorrads ermittelt werden, da die Sportverkleidung dem Erscheinungsbild des Produktionsteils entsprechen muss. Das Bike wurde in voller Konfiguration gescannt und die Verkleidung entfernt. Dies wurde durchgeführt, um maximale Daten für eine weitere Modifikation des Verkleidungsmodells zu erhalten. Es ermöglichte das Abrufen von Informationen über Befestigungspunkte und lokale Gelenke der Motorradteile.

Das Motorrad ist ein ziemlich großes Objekt für die Digitalisierung. Die Abmessungen betragen etwa zwei Meter. Um in kurzer Zeit qualitativ hochwertige Modelle zu erhalten, wurde ein 3D-Scan mit Markern und einem speziellen Mattierungsspray für die Oberfläche durchgeführt.

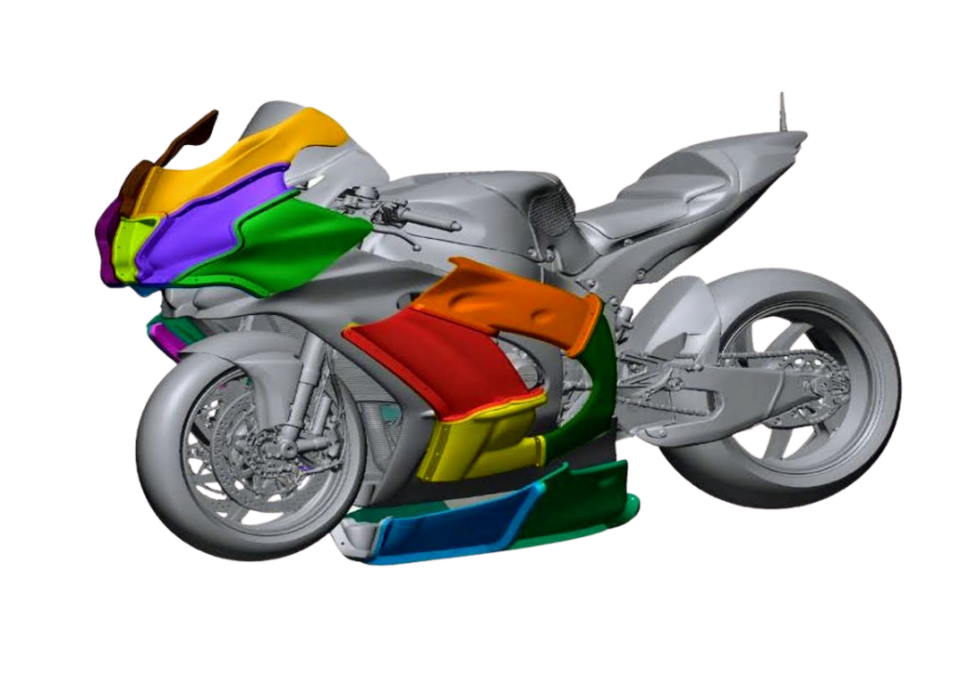

Der nächste Schritt war die 3D-Modellierung und das Upgrade des Objekts auf die erforderlichen Eigenschaften. Die Spezialisten standen vor der Aufgabe , ein Objekt mit den besten aerodynamischen Eigenschaften zu schaffen, das gleichzeitig aber so leicht wie möglich sein und über die notwendige Festigkeit verfügen sollte. UMATEX Rosatom-Spezialisten arbeiteten an einer neuen Verkleidungsgeometrie für das Motorrad, um höhere Geschwindigkeiten als zuvor zu erreichen. Um die aerodynamischen Eigenschaften des Teils zu berechnen, wurden im Entwurfsprozess spezielle Algorithmen der aerodynamischen Modellierung angewendet.

Um den Produktionsprozess und die weitere Installation zu vereinfachen, wurde das endgültige 3D-Modell der Verkleidung in mehrere separate Elemente aufgeteilt.

Sobald die Vorbereitungsarbeiten abgeschlossen waren, war es notwendig, das neue Teil real zu machen. Das UMATEX Rosatom-Team wandte sich an PICASO 3D, einen Hersteller von 3D-Druckern mit umfassender Erfahrung auf dem Gebiet der additiven Technologien. Für dieses Projekt druckte PICASO 3D die Formen aus kohlenstoffgefülltem FORMAX-Material.

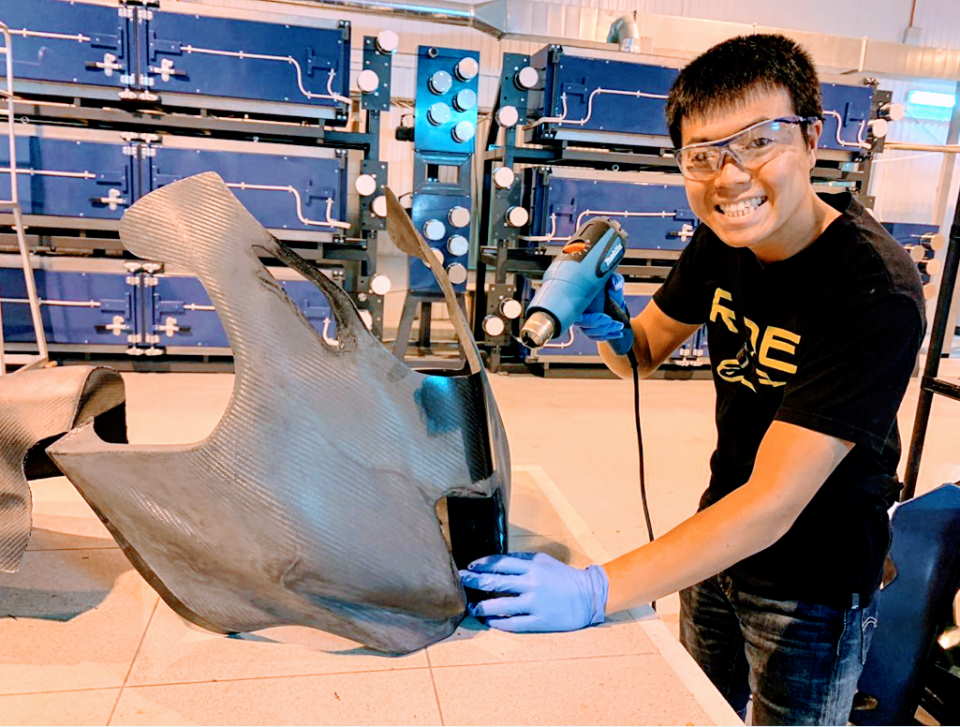

Danach wurden die Kohlenstoffschichten in fertige Formen gebracht und zur Wärmebehandlung geschickt. Um die Teile mit Verstärkungsmaterial zu imprägnieren, wurde das Verfahren der Vakuuminfusion angewendet. Dies ermöglichte es, die Qualität des Materials zu verbessern und eine höhere Dichte an Kohlenstoffschichten zu erreichen.

Nachdem alle Teile zusammengebaut waren, hatten die Spezialisten eine neue Carbonverkleidung mit verbesserten Eigenschaften in den Händen. Jetzt musste die Verkleidung am Bike montiert und in Aktion überprüft werden.

Bei der Installation stellte sich heraus, dass das Teil sowohl zur Körpergeometrie als auch zu den Befestigungspunkten perfekt passte, was den Einsatz des 3D-Scanners in einem solchen Projekt rechtfertigte.

Am Vorabend der nächsten Etappe der SBK-Weltmeisterschaft in Italien wurde eine neue Carbonverkleidung auf dem Motorrad des Kawasaki Puccetti Racing Teamfahrers installiert. Ein Teamfahrer fuhr Bestzeit aus zwei Rennen. Das war sein erster großer Sieg bei einem Wettbewerb auf so hohem Niveau.

Nach der Montage der Verbundverkleidung erhöhte sich die Motorradgeschwindigkeit um 3-4 km pro Stunde. Der Fahrer seinerseits erwähnte später, dass er auf den geraden Teilen der Rennstrecke wirklich eine bessere Geschwindigkeit erzielt habe.

Wir können also feststellen, dass das Endziel des Kunden vollständig erreicht wurde. In diesem Fall hat sich der Einsatz additiver Technologien neben 3D-Scannen und aerodynamischer 3D-Modellierung zur Herstellung spezifischer Motorradteile als äußerst effizient erwiesen.